主阀试验

开夹紧开关 K1, 将主阀卡紧在主阀安装座上。 开夹紧开关 K2, 将辅助阀座盲板卡紧在辅助阀座上。

(1) 试验准备

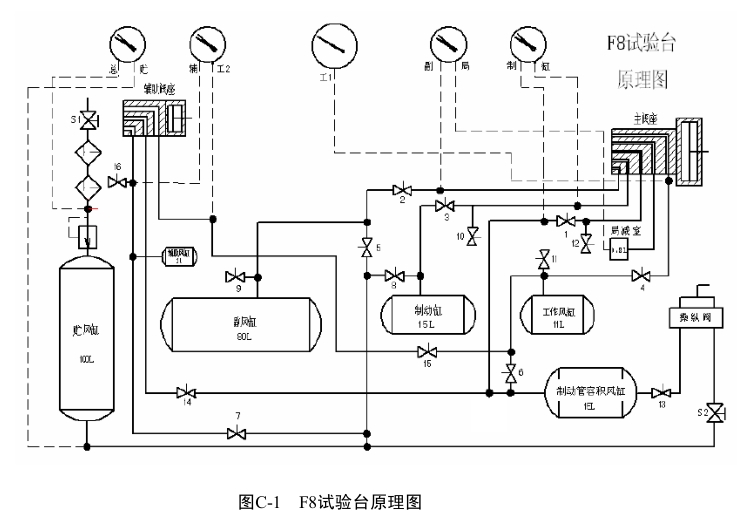

a) 总风源压力大于 650kPa, 开手动塞门 S1,调整调压阀, 使贮风缸和试验台风源压力调整为 600kPa(以下称定压)。 将 F8 主阀上的转换盖板置于一次缓解位(箭头向上)。 开手动塞门 S2 及风门 1、 2、 3、 4、 13, 关其它各风门。 置一位。

b) 检查阀体各结合部无漏泄。

c) 将操纵阀手柄在一位至七位间往复移动三次后置一位, 待制动管容积风缸、 工作风缸、 副风缸压力充至压力稳定后(工作风缸至定压, 副风缸压力不小于 560kPa, 下同) 置七位。 将限压阀压力按运用要求调至(480±10) kPa 或(420±10) kPa(此时开风门 5, 调整完毕后即关)。

(2) 缓解位漏泄试验

a) 置一位, 待制动管容积风缸、 工作风缸、 副风缸压力充至压力稳定后关风门 3。

b) 用流量计检查缓解排风口、 充气阀尾部及侧面小孔, 各孔漏泄量均不大于 160mL/min。 各堵、 各阀盖与阀体结合部及阀体表面均不得漏泄。

c) 试完后开风门 3。

(3) 制动保压位漏泄试验

a) 置六位(制动管减压 150kPa 时置三位, 停留 5~8s 后置五位), 待制动管减压 170kPa 后置三位。

b) 用流量计检查缓解排风口、 充气阀尾部及侧面小孔, 漏泄量均不大于160mL/min。

c) 检查充气阀上部螺帽小孔、 限压阀上盖小孔、 各堵、 各阀盖与阀体结合部及阀体表面均不得漏泄。

(4) 紧急制动位漏泄试验

a) 置七位, 待制动管压缩空气排尽后关风门 1, 开风门 12。

b) 用流量计检查 12 号风门排风口, 漏泄量不大于 160mL/min。 用流量计检

查缓解排风口, 漏泄量不大于 160mL/min。

c) 试完后关风门 12, 开风门 1。

(5) 初充风试验

a) 开风门 9、 10、 11, 排净副风缸、 制动风缸、 工作风缸的压缩空气后关风门 9、 10、 11。 置一位。

b) 工作风缸压力由零上升至 500kPa 的时间为 45~60s, 且须继续上升至600kPa。

c)副风缸压力由零上升至 500kPa的时间为 65~95s, 且须继续上升至 560kPa以上。

(6) 制动和缓解灵敏度试验

a) 置一位, 待制动管容积风缸、 工作风缸、 副风缸压力充至压力稳定后,置四位, 减压 40kPa 后置三位。 保压 1min 后置二位。

b) 制动管减压 20kPa 前须发生局减作用, 减压 40kPa 前须发生制动作用,且制动缸压力稳定后不大于 140kPa。

c) 局减风缸压力由零升至最高压力的时间为 1~2s。

d) 制动后保压 1min 不得自然缓解。 置二位后, 15s 内须开始缓解。

e)制动缸压力降至 30kPa 后局减风缸须开始排风, 且 15s 内排到小于 40kPa。

(7) 常用制动试验

a) 置一位, 将制动管容积风缸、 工作风缸、 副风缸充至压力稳定。

b) 制动缸自动补风试验

置六位, 制动缸压力升至 200kPa 时置三位, 制动缸压力稳定后开风门 10,待制动缸减压 30kPa 时关风门 10。 制动缸须能自动补风。

c) 局减止回阀漏泄试验

置六位, 制动管继续减压 200kPa 时置三位。 局减风缸压力稳定后不得下降。

(8) 稳定性试验

置一位, 待制动管容积风缸、 工作风缸、 副风缸压力充至压力稳定后置三位。

置四位, 制动管减压 1min 后置三位。 不得发生局减及制动作用。

(9) 常用全制动及缓解作用试验

开风门 5。 置一位, 待制动管容积风缸、 工作风缸、 副风缸压力充至压力稳定后, 置六位, 制动管减压 170kPa 后测定制动缸压力升至最高压力时间; 置一位, 待制动管容积风缸、 工作风缸、 副风缸压力充至压力稳定后, 置六位 (制动管减压 150kPa 时置三位, 停留 5~8s 后置五位), 待制动管减压 170kPa 后置三位, 保压 60s(新品 90s) 后置一位。

a) 制动缸压力由零上升至最高压力的时间为 3.5~5.5s。

b) 制动后保压 60s(新品 90s), 不得自然缓解。

c) 制动缸压力由最高值降至 40kPa 的时间为 6~10s。

(10) 一次缓解试验

置一位, 待制动管容积风缸、 工作风缸、 副风缸压力充至压力稳定后置六位(制动管减压 150kPa 时置三位, 停留 5~8s 后置五位), 待制动管减压 170kPa后置三位, 制动管压力稳定后置二位, 形成缓解时(缓解排风口开始排风) 立即置三位。 制动缸压力须持续下降至零。

(11) 阶段缓解试验

开夹紧开关 K2, 先将辅助阀座盲板卸下, 然后将 F8 辅助阀卡紧(关夹紧开关 K2)在辅助阀安装座上。 开风门 6、 14、 15。置七位, 待制动管压力为零时将转换盖板调到阶段缓解位(箭头向下, 但不要调换胶垫方向)。 置一位, 待制动管容积风缸、 工作风缸、 副风缸压力充至压力稳定后, 关风门 6, 置六位(制动管减压 150kPa 时置三位, 停留 5~8s 后置五位), 待制动管减压 170kPa 后置三位, 制动管压力稳定后置一位, 形成缓解时(缓解排风口开始排风) 立即置三位。 如此在一位与三位间往复运动, 进行阶段

缓解, 阶段缓解次数须不小于 5 次。 当制动缸压力降到 40kPa 以下时置一位, 制

动缸压力最终能缓解至零。试完后关风门 5、 14、 15。

(12) 试验结束

置七位, 开风门 9、 10、 11、 16, 排净制动管容积风缸、 副风缸、 制动缸、工作风缸和辅助风缸的压缩空气。 开夹紧开关 K1, 取下 F8 主阀, 开夹紧开关K2, 取下 F8 辅助阀。 关手动塞门 S1 和 S2。 排净试验台各风缸压力。

新品 F8 主阀试验合格后转换盖板置于一次缓解位(箭头向上)。

检修的 F8 主阀试验合格后可根据需要将转换盖板置于一次缓解位或阶段缓解位。

|